Modernice la medición volumétrica de carga de camiones.

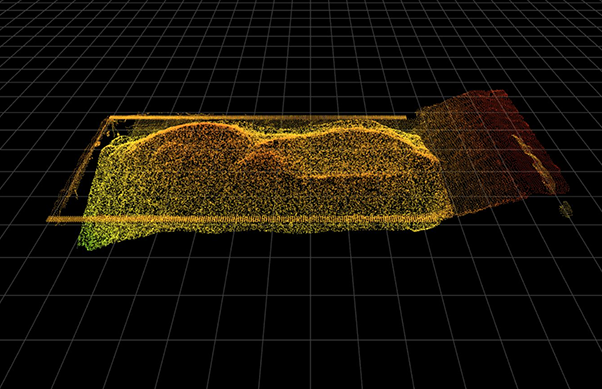

Tolveet emplea sensores 3D multisensoriales patentados e inteligencia artificial avanzada para la exploración dinámica y estática en tiempo real. Obtenga un volumen de carga preciso y clasificación de materiales. auditoria de carga completa en un sistema compacto.

Actualice sus flujos de trabajo de carga de camiones con Retorno de la inversión más rápido y riesgo mínimo.

Reserva un DemoLos escáneres láser volumétricos tradicionales, basados en LiDAR 2D de plano único con óptica móvil, ofrecen una cobertura limitada y generan reconstrucciones 3D sensibles a la vibración y al movimiento del vehículo, lo que los hace menos robustos para el uso en condiciones reales. La tecnología de Tolveet es totalmente 3D y multisensor; mantiene la precisión a distintas velocidades y condiciones ambientales, entrega datos más ricos y no tiene partes móviles.

Cómo funciona: Detección 3D con IA en tiempo real

Un robusto módulo de 11 kg montado en poste que funde LiDAR + cámaras estereoscópicas en el dispositivo. La Inteligencia Artificial Edge genera una malla 3D etiquetada en tiempo real de cada pasada, calcula el volumen de carga real (incluidas las estimaciones en frío sin una caja vacía) y clasifica el material, proporcionando una precisión independiente de la humedad, sin partes móviles ni PC externos.

Auditoría de carga autónoma con modelos 3D, volumen preciso e identificación automática de camiones, sincronizada sin interrupciones con nuestros reportes y API. Confiable en cualquier entorno.

Diferencias

| El Load Volume Scanner de Tolveet | Escáneres láser volumétricos tradicionales | |

|---|---|---|

| Redundancia multisensor | Los sensores 3D complementarios operan en conjunto; cuando el polvo, la lluvia, los reflejos o el anochecer dificultan la visión de uno, el otro cubre los vacíos. | LiDAR 2D de un solo plano obsoleto. El rendimiento disminuye rápidamente en condiciones de niebla, dispersión de partículas, cargas reflectantes o poca luz; los operadores suelen reducir la velocidad de los vehículos dramaticamente. |

| Modo de Escaneo | Dinamico y Estatico en un único dispositivo (seleccionable por software): dinámico y estático = parada breve para máxima precisión. | Monomodo por instalación; cambiar de modo requiere hardware nuevo y recalibración. |

| Dimensiones | 621 × 248 × 210 mm, 11 kg. Se monta en un poste de la luz o en un pórtico existente. | Cabezal láser de 40-60 kg con estructura reforzada y base de concreto. |

| Coste total de propiedad | Hasta 10 veces menos gastos de capital; sin PC externo, sin piezas móviles, con actualizaciones OTA incluidas. | 45.000-110.000 USD por carril, además de un PC industrial y el mantenimiento periódico de la óptica móvil. |

| Profundidad de los datos | Malla tridimensional etiquetada (camión, carga útil, retorno de carga), clasificación de materiales, vinculación RFID/QR/ANPR y mejoras constantes en visión por ordenador, incluyendo medición automática del volumen de carga. | Perfil de volumen solamente; la trazabilidad y la clasificación son complementos opcionales o no están disponibles. |

| Precisión | ± 2 % (modelo LVS) o ± 1 % (modelo LVS-F) a velocidad estándar de camino. | Anunciado ± 1-3 %, pero solo alcanzable cuando los camiones pasan bajo un cabezal láser recién limpiado; el polvo, las vibraciones o la velocidad normal reducen rápidamente la precisión. |

| Escalabilidad y actualizaciones | La IA primero Los modelos aprenden después de cada escaneo y se implementan mediante actualizaciones inalámbricas, permitiendo mejoras futuras en la visión computarizada con el mismo hardware. | El diseño de LiDAR 2D está limitado por el hardware; las mejoras significativas generalmente requieren nuevos sensores o la sustitución completa del sistema. |